| ●お見積りのご依頼はこちらです | ●STRAXホイール選定及び見積用記入シート ●その他関連商品の商品見積依頼用記入シート |

(株)ウエダテクニカルエントリーは、自社「研究室」(京都府八幡市)でデモ加工を行ないます。

弊社の特徴

| 1. | 自社「研究室」にて『デモ加工』を行ない、お客様にもご見学頂いております。 ★実際、お客様が『研削盤を使用して加工する事』も可能です。好評! |

| 2. | 自社保有の『STRAXホイールの貸出し』も行っております。 ★ただしこの場合は『加工データーを頂く』事を前提とさせて頂いております。 |

| 3. | 通常「製造元」が公表している標準的なボンドだけでなく、弊社(UTE)開発の「オリジナル商品」をラインナップしている。 |

| ※. | ご購入頂いたユーザー様へは、ご使用時における加工条件の目安を掲載した、「加工条件マニュアル」を提示させて頂きます。 |

★STRAXホイ-ルのオリジナルラインナップだけでなく周辺の関連商品も充実しています。

STRAX WHEEL関連商品(UTEオリジナル)へ移動

『STRAX WHEEL(シュトラックスホイール)とは?』

特長

一言で言うと「目づまりせずに良く切れる」ホイールです。

理由

それは“ボンド”にあります。

キーワードは“複合(ハイブリッド)”で“有気孔(ハイポーラス)”なボンド。

用途

- ポイント1

- “粗加工”のスピードアップ難削材(ステンレス)でもサクサク研削!

- ポイント2

- “側面加工”の時間短縮VEホイール(特許申請)で誰もが上級加工者!

- ポイント3

- “鏡面加工”の容易さ向上鏡面用ボンドでラクラク顔が写る!

| 上記 ポイント1 ~ 3 の詳細説明は、技術情報の「“STRAX WHEEL”は断然お得!!」 及び、VEホイールの使用方法をご覧下さい。 |

STRAXホイールの仕様及び寸法の記入方法

- 商品名

- STRAXホイール

- 商品コード

- 形 状

- 14A1

- 寸 法

STRAXホイール標準仕様選定の手引き

| KCD | 170 | P | BVKU | VE |

| 砥粒種類 | 粒度 | 硬度 | ボンド及び対応材質 | 形状記号 |

| KCD:ダイヤモンド KCB:CBN(ボラゾン) STX:特殊コーティングダイヤ |

#120 ~ #4000 |

N:柔 ~ U:硬 |

B-U(標準ボンド) BVKU(鋼材・難削材高効率ボンド) AGWU(難削材用新ボンド) ABHU(鏡面用ボンド) |

VE:側面スパイラル溝 VER:外周面スパイラル溝 VES:外周円周方向ストレート溝 無記号:溝無 |

※KCD(B)は片桐製作所コーティングダイヤ(ボラゾン=CBN)の略。

①砥粒の種類と適用材種

| STRAX表示 | KCD | KCB | STX |

| 適用材種 | 超合金、セラミックス | 焼入鋼、ステンレス鋼、生材 | 純チタン、チタン合金 |

②標準メッシュサイズ

| # | 120 |

140 | 170 | 200 | 230 | 270 | 325 | 400 500 |

600 | 800 | 1,000 | 1,200 | 1,500 | 2,000 | |

| 砥粒 | |||||||||||||||

| KCD | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |

| KCB | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||

| STX | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||

| ※面粗 Rz μm |

KCD (WC) |

4.0 ~ 5.0 |

3.2 ~ 4.0 |

2.8 ~ 3.2 |

2.5 ~ 2.8 |

2.2 ~ 2.5 |

2.0 ~ 2.2 |

1.8 ~ 2.0 |

1.0 ~ 1.6 |

0.6 ~ 1.0 |

0.3 ~ 0.6 |

0.2 ~ 0.3 |

0.15 ~ 0.25 |

0.1 ~ 0.15 |

0.1 以下 |

| KCB STX (SKD11) |

5.5 ~ 6.5 |

4.5 ~ 5.5 |

3.5 ~ 4.5 |

3.0 ~ 4.0 |

2.5 ~ 3.5 |

2.0 ~ 3.0 |

2.0 ~ 2.5 |

1.5 ~ 2.0 |

0.8 ~ 1.5 |

0.4 ~ 0.8 |

|||||

※およその目安を示すもので、保証するものではありません。

(Rz: JIS B0601:2001による)

③ボンドの評価

- ボンド

- 性能 評価ポイント

- B-U

- 名前2切削性(切込み量)★★★★ 4

- 名前3形状保持性(形くずれ)★★★★ 4

- BVKU

- 切削性(切込み量)★★★★★ 5

- 形状保持性(形くずれ★★★

3.5

3.5 - AGWU

- 切削性(切込み量)★★★

3.5

3.5 - 形状保持性(形くずれ)★★★★★ 5

- ABHU

- 切削性(切込み量)★★★★ 4

- 形状保持性(形くずれ)★★★★

4.5

4.5

結合度とボンド(結合剤)

| ボンド種類 | 推奨硬度 | 推奨硬度 | ボンド記号 | 用 途 | |

| B-U 標準ボンド |

KCD

KCB |

#120~#170→R

#200~#600→P #800~#1200→N |

B-U

|

汎用的に使用可能 ・KCD(ダイヤ)と組み合わせて超硬用 ・KCB(CBN)と組み合わせて鋼材用 ※#800~#1200ではKCD(ダイヤ)と組合わせて鋼材 ・超硬両用の「鏡面用」 |

|

| B-U 特殊ボンド |

S

|

B-USUS | オーステナイト系ステンレス鋼SUS303,304,316・向CBN用 | ||

|

T

|

B-USC | 生材、SC,S45C,S50C・向CBN用 | |||

|

U

|

B-U2 | プランジカット専用特殊ボンド | |||

| BVKU 高能率ボンド (粗・仕上用) |

\ | #120~#600→P #800~→N |

BVKU-( ) | 汎用のB-Uボンドに比べて「BVKU」ボンドは特に高能率です | |

| KCD |

P

|

BVKU-W | 超硬高能率加工用 | ||

| KCD |

R

|

BVKU-WS | 超硬・スチール「同時研削」用 | ||

| KCB |

P

|

BVKU-S | 焼入鋼高能率加工用 | ||

| STX |

S

|

BVKU-Ti | 純チタン・64チタン用 | ||

| KCB |

S

|

BVKU-ST | SUS系焼入材、プリハードン鋼 | ||

| KCD |

N

|

BVKU-M | 超硬合金・鋼材(スチール)の「鏡面用ボンド」 | ||

| AGWU 高能率ボンド (粗・仕上げ用) |

KCD |

P

|

AGWU-CW | セラミックス・ガラスの高能率研削用(超硬の研削も可能) | |

| KCD |

P

|

AGWU-T | 「ターゲット材(酸化インジュウム錫・酸化亜鉛)」加工用」 | ||

| KCD KCB |

R

|

AGWU-CR | 「クリープ研削」加工用 | ||

| ABHU (鏡面専用) |

KCD |

N

|

ABHU-M | ・プリハードン鋼の「鏡面用ボンド」 NAK55、NAK80、HPM38、STAVAX ・ステンレス鋼の「鏡面用ボンド」 ◎SUS630 ◎SUS420 ◎SUS303、304、316 |

|

更に優れたボンドシリーズをラインアップ

| ボンド種類 | 推奨硬度 | ボンド記号 | 用 途 | ||

| ZERO-U 鏡面加工の スクラッチ傷低減用ボンド |

KCD |

N

|

ZERO-U-1 | SUS系材+超硬(脆性材)用 | |

|

N

|

ZERO-U-2 | 焼入鋼材SUS系材+超硬(脆性材)用 | |||

|

N

|

ZERO-U-3 | SUS系材・プリハードン鋼用 | |||

| BBM3-U (レジメタ ハイブリッドボンド) |

KCD KCB |

BBM3-U | ・平面溝入れ加工、 ・円筒コンタリング加工、 ・縦軸平面研削加工 |

||

| BLX2-U (汎用研削盤用ボンド) |

KCD KCB |

BLX2-U | ・インバータの無い汎用研削盤(工具研削盤や円筒研削盤) 乾式研削も可能 |

||

STRAXホイール標準規格寸法表

|

||||||||

| No. | D | T | H | U | X | M | t | ボデー材質 |

|

①

|

180

|

12

(15) |

31.75

|

(13),10,8,6,5

4,3,2,1.5(min) |

3

(5) |

110

|

●溝無

U≧7 0.5 U≦6 0.2●VEホイール U≧15 1.5 U≧13 1.2 U≧10 1.0 U≧7 0.8 U≧4 0.5 U≧2 0.25 |

スチール

|

|

②

|

200

|

16

(17) |

50.8

(31.75) |

(15),13,10,8,6,

5,4,3,2,1.5(min) |

3

(5) |

130

|

スチール

|

|

|

③

|

230

|

16

(17) |

50.8

(51.0) |

15,13,10,8,6,5,

4,3,2,1.5(min) |

3

|

160

|

スチール

|

|

|

④

|

250

|

16

(17) |

50.8

(51.0) |

15,13,10,8,6,5,

4,3,2,1.5(min) |

3

(5) |

180

|

アルミ

スチール |

|

|

⑤

|

300

|

27

|

76.2

(127) |

20,15,10

|

3

(5) |

220

|

アルミ

スチール(鏡面用ノミ) |

|

|

⑥

|

350

|

27

|

127

|

20,15,10

|

3

(5) |

270

|

アルミ

|

|

|

⑦

|

400

|

50

|

127

|

20,15,10

|

3

(5) |

320

|

アルミ

|

|

|

⑧

|

450

|

50

|

127

|

20,15,10

|

3

|

370

|

アルミ

|

|

|

⑨

|

500

|

50

|

127

|

20,15,10

|

3

|

420

|

アルミ

|

|

|

||||||||

| No. | D | T | H | U | X | M | t | ボデー材質 |

|

①

|

180

|

12

|

31.75

|

10, 8, 7, 6, 5

4, 3, 2, 1.5 |

3

(5) |

160

|

●溝無 U≧7 0.5 U≦6 0.2●VEホイール U≧15 1.5U≧13 1.2 U≧10 1.0U≧7 0.8 U≧4 0.5U≧2 0.25 |

スチール

|

|

②

|

200

|

16

|

50.8

(31.75) |

15,13,10,8,6,5,

4,3,2,1.5(min) |

3

(5) |

180

|

スチール

|

|

|

③

|

230

|

16

|

50.8

(51.0) |

15,13,10,8,6,5,

4,3,2,1.5(min) |

3

|

210

|

スチール

|

|

|

④

|

250

|

16

|

50.8

(51.0) |

15,13,10,8,6,5,

4,3,2,1.5(min) |

3

(5) |

230

|

アルミ又はスチール

|

|

|

⑤

|

300

|

27

|

76.2

(127) |

20,15,10

|

3

(5) |

280

|

アルミ + スチール※

|

|

※ご購入頂いたユーザ様には、ご使用条件を掲載した「加工マニュアル」を提出させて頂きます。

外径200Dの用途別推奨ホイール

| No. | 砥石種類 | 呼び型式/寸法(下段) | 形状・寸法 |

| ① |

粗加工用ダイヤ

|

KCD170R・B-U-VE(「側面」同軸加工用) KCD170R・BVKU-WS(同時研削用) 200D*16T*50.8H*13U*3X*130M*BT3゜ |

|

| ② |

粗加工用CBN

|

KCB170R・B-U-VE(「側面」同軸加工用) KCB170P・BVKU-S(効率重視粗加工用) 200D*16T*50.8H*13U*3X*130M*BT3゜ |

|

| ③ |

金型メンテナンス用

ダイヤ |

KCB230P・BVKU-S(効率重視メンテ用) 200D*16T*50.8H*13U*3X*130M*BT3゜ |

|

| ④ |

金型メンテナンス用

CBN |

KCD230R・BVKU-WS(「同時研削」メンテ用) 200D*16T*50.8H*13U*3X*130M*BT3゜ |

|

| ⑤ |

金型メンテナンス

仕上用ダイヤ |

KCD400R・BVKU-W-VE(「側面」同軸加工用) KCD500P・BVKU-WS(「同時研削」仕上用) 200D*16T*50.8H*10U*3X*130M*BT3゜ |

|

| ⑥ |

金型メンテナンス

仕上用CBN |

KCB400R・BVKU-S-VE(「側面」同軸加工用) KCB600P・BVKU-S(効率重視仕上用) 200D*16T*50.8H*10U*3X*130M*BT3゜ |

|

| ⑦ |

鏡面加工用

ダイヤ |

KCD800N・ABHU-M(難削材用) KCD800N・BVKU-M(超硬用) 200D*16T*50.8H*8U*3X*180M |

|

| ⑧ |

鏡面加工用

ダイヤ |

KCD1200N・ABHU-M(難削材用) KCD1200N・BVKU-M(超硬用) 200D*16T*50.8H*8U*3X*180M |

< |

VEホイール⇒VEホイールの形状に関する説明

VEホイールは、平面と側面を段取り無しで研削出来るために、大幅な研削時間の短縮が可能になります

用途:

超精密加工の前工程に、金型の角出しや凹凸の研削加工に最適です。

特徴:

従来の側面用(ビトリファイドボンド)砥石は、砥石側面にバックテーパーが付いているためにコーナーの形状くずれ(減り)が大きく、直角度・真直度の保証の為にドレス成形を必要としておりました。

VEホイールは、新開発の高強度レジンボンドを採用。

砥石の側面形状はフラット。

側面研削時の効果的な冷却及び研削切粉の排出を目的として両側面のスリット溝を追加。(特許出願中)

技術的特徴の説明 【ホイール作業面溝(STRAX-VE,VER,VES)に関する解説】

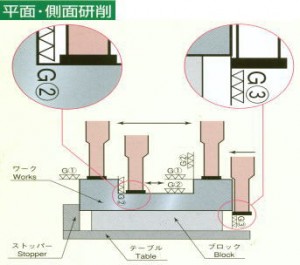

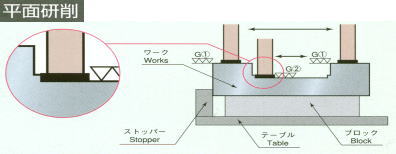

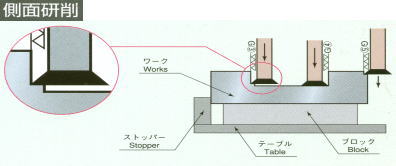

1 側面スパイラル溝(VE)ホイール

特徴: このホイールは「低研削抵抗での側面重研削」を可能にする為、STRAXの高硬度・多気孔ボンドの開発と同時にホイール側面に斜めスパイラル状の溝を入れております。

効果:側面のスパイラル溝は面あたりする側面研削において研削切刃の数を増やすことが、より理想的な”自生発刃”を促がす結果となり、その為、「研削抵抗値」を小さくし、重ねて「切り屑」等の排除も、より効率的に行われる様になり“超精密研削加工における側面の重研削”を可能にしました。又「スパイラル溝」内にクーラント液が充分に廻るので、側面研削時においても、「研削接触面」を冷却する為、“長物のワーク”に対して、研削によるソリの少ない精密側面加工を可能にしました。

用途: 金型の角出研削・金型の溝研削を出来る限り“ONEチャック”で行う事を可能にしました。又、焼入れ材・超硬合金で取り代が多い場合に、段取り替えせずに側面の精密重研削が可能になります。

2 外周斜めスパイラル溝(VER)ホイール

特徴:このホイールは「低研削抵抗重研削」を可能にするため、砥石外周面に斜めスパイラル溝を左右対称に成形しております。

効果:外周スパイラル溝により、研削液の研削点への供給が容易に行われるので、研削熱を除去し工作物の温度上昇を抑制します。また切り屑の排出が容易になって、目詰まりを防止し、超精密加工における重研削を可能としております。

3 外周円周方向ストレート溝(VES)ホイール

特徴:このホイールは“VEホイール”形状とは異なり、外周部センターにストレート溝を入れております。

効果:このため、鏡面加工の様な微細切込のトラバース研削時に、外周斜めスリット溝と同様、研削液の研削点への供給が容易に行われるので、研削熱を除去し工作物の温度上昇を抑制します。また切り屑の排出が容易になって、目詰まりを防止し、超精密加工における重研削を可能とし、高能率な研削が期待できます。

※ 結果、細メッシュ(鏡面加工用)ホイールの加工効率を大幅に向上させました

VEホイールの使用方法

(1工程)

①上面を研削

②溝部底面と側面を同時研削(側面は、バックテーパー無し)

③側面を研削

砥石を一旦ワークの下部以下まで下げプランジカットにて研削。

平面と側面のツルーイングとドレッシングは、ワンチャンクでOK。

砥石の側面形状がフラットなために常に砥石コーナーの摩耗は一定。

従って、直角度・真直度の保証がし易い。

平面・側面・溝加工を砥石の交換無しで研削が出来る事と研削方法により、効率2~3倍アップ。

従来砥石の場合・・・・・・・・・・(2工程)

① 上面を研削

② 底面を研削

③ 側面研削用砥石に交換

(砥石側面は、バックテーパー付き)

上方より底面に向けて溝部側面を研削開始。

バックテーパーが有るために、砥石コーナーが磨耗し易く、数回のツルーイングが必要。

④ 3と同様に研削

⑤ 3と同様に研削

◇ STRAX WHEEL関連商品(UTEオリジナル) ◇

| ● | ダイヤモンド・CBNホイールの使い方が難しいと思っている方に、ツルーイング・ドレッシングに便利な! 「STRAX ツルーイングブロック」★ツルーイングブロック詳細へ★ |

| ● | あらゆる材料の高能率、高精度研削と鏡面加工に最適の水溶性研削液! 「プレシジョンクール UTN-15S」★プレシジョンクール UTN-15S詳細へ★ |

| ● | プレシジョンクール UTN-15Sをご利用の際、安定した研削液の濃度管理のために! 「濃度管理用屈折率計N10E」(濃度管理に関する技術サポート付)★濃度管理用屈折率計N10E詳細へ★ |

| ● | ダイヤモンド・CBNホイールで超精密研削加工や鏡面加工のさらなる精度向上を目差すなら! 「精密研削用動バランサー」★精密研削用動バランサー詳細へ★ |

| ●お見積りのご依頼はこちらから | ●STRAXホイール選定及び見積用記入シート ●その他関連商品の商品見積依頼用記入シート |

「この製品の取り扱いには特別教育が必要」です

・製品の取り扱いに関する「技術講習の実施」も行っています。